金属刃具作为现代制造业的核心组成部分,广泛应用于机械、汽车、航空、电子等领域,随着科技的飞速发展,金属刃具加工技术已成为衡量一个国家制造业水平的重要标志之一,本文将探讨金属刃具加工的技术、工艺与材料的重要性,并阐述它们之间的相互关系。

金属刃具加工技术

1、切削技术

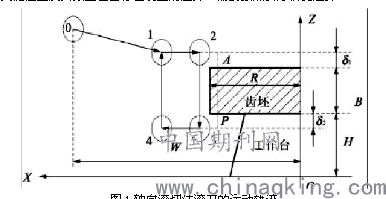

切削技术是金属刃具加工的主要手段,包括车削、铣削、钻削等,随着数控技术的普及,高精度、高效率的切削技术已成为现代制造业的必备技能,为提高切削性能,需合理选择切削参数,如切削速度、进给量等,以优化切削过程。

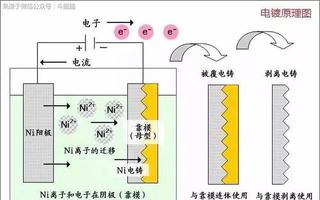

2、磨削技术

磨削技术是提高金属刃具表面质量和精度的关键手段,通过磨削,可以去除刃具表面的粗糙部分,提高刃具的锋利度和耐用性,磨削技术还可以用于刃具的修复和再制造,实现资源的循环利用。

金属刃具加工工艺

1、热处理工艺

热处理工艺是金属刃具加工的重要环节,通过热处理,可以改善金属材料的内部组织结构,提高刃具的硬度、耐磨性和耐腐蚀性,常见的热处理工艺包括淬火、回火、表面强化等。

2、精密铸造工艺

精密铸造工艺是制造复杂形状金属刃具的有效方法,通过精密铸造,可以制造出具有高精度、高复杂度的刃具,满足现代制造业的需求,精密铸造还可以实现材料的节约和成本的降低。

金属刃具加工材料的重要性

金属刃具加工材料的选择直接影响刃具的性能和使用寿命,随着材料科学的进步,高性能金属材料如高速钢、钛合金、硬质合金等已被广泛应用于金属刃具制造,合理选择材料,可以显著提高刃具的硬度、耐磨性、耐腐蚀性等性能,从而满足各种复杂工况的需求。

技术、工艺与材料的相互关系

1、技术的不断进步推动工艺的发展

随着金属刃具加工技术的不断进步,如数控技术、激光技术等的应用,金属刃具加工工艺也得到了相应的发展,新技术的引入使得工艺更加精细、高效,提高了加工精度和效率。

2、工艺的发展促进材料的应用

不同的工艺对材料的要求不同,随着工艺的发展,高性能金属材料的应用越来越广泛,精密铸造工艺可以充分利用高性能金属材料的特性,制造出具有高精度、高复杂度的刃具。

3、材料的选择影响技术的选择和工艺的制定

金属刃具加工材料的选择直接影响加工技术的选择和工艺的制定,对于高硬度材料,需要采用高硬度的刀具和相应的切削技术;对于耐腐蚀材料,需要采用相应的耐腐蚀材料和热处理工艺。

金属刃具加工技术、工艺与材料是相辅相成的,随着科技的进步,三者之间的关系越来越紧密,为提高金属刃具的性能和使用寿命,必须重视技术、工艺与材料的研发和应用,随着新材料、新技术的不断涌现,金属刃具加工将迎来更加广阔的发展前景。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...